PROCESOS INDUSTRIALES DE CONFORMADO

Los procesos de conformado de metales comprenden un amplio grupo de procesos de

manufactura, en los cuales se usa la deformación plástica para cambiar las formas de las piezas metálicas. En los procesos de conformado, las herramientas, usualmente dados de conformación, ejercen esfuerzos sobre la pieza de trabajo que las obligan a tomar la forma de la geometría del dado.

Curva de Esfuerzo vs Deformación

Debido a que los metales deben ser

conformados en la zona de comportamiento plástico, es necesario superar el

límite de fluencia para que la

deformación sea permanente.

Por lo cual, el material es sometido a

esfuerzos superiores a sus límites elásticos, estos límites se elevan

consumiendo así la ductilidad.

Propiedades metálicas en los

procesos de conformado

Al abordar los procesos de

conformado es necesario estudiar una serie de propiedades metálicas

influenciadas por la temperatura, dado que estos procesos pueden realizarse

mediante un trabajo en frío, como mediante un trabajo en caliente.

Trabajo

en frío

Se refiere al trabajo a

temperatura ambiente o menor. Este trabajo ocurre al aplicar un esfuerzo mayor

que la resistencia de cedencia original de metal, produciendo a la vez una

deformación.

Características

·

Mejor precisión

·

Menores tolerancias

·

Mejores acabados superficiales

·

Mayor dureza de las partes

·

Requiere mayor esfuerzo

Trabajo

en caliente

Se define como la

deformación plástica del material metálico a una temperatura mayor que la de

recristalización. La ventaja principal del trabajo en caliente consiste en la

obtención de una deformación plástica casi ilimitada, que además es adecuada

para moldear partes grandes porque el metal tiene una baja resistencia de

cedencia y una alta ductilidad.

Características

·

Mayores modificaciones a la forma de la pieza de trabajo

·

Menores esfuerzos

·

Opción de trabajar con metales que se fracturan cuando son

trabajados en frío

Clasificación de los procesos de

conformado

Proceso de cizallado

El proceso de cizallado es

una operación de corte de láminas que consiste en disminuir la lámina a un

menor tamaño. Para hacerlo el metal es sometido a dos bordes cortantes.

EJEMPLO DE CIZALLADO

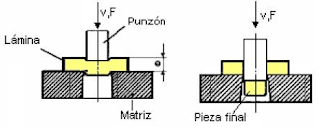

Proceso de troquelado

El proceso de troquelado es una

operación en la cual se cortan láminas sometiéndolas a esfuerzos cortantes,

desarrollados entre un punzón y una matriz, se diferencia del cizallado ya que

este último solo disminuye el tamaño de lámina sin darle forma alguna. El

producto terminado del troquelado puede ser la lámina perforada o las piezas

recortadas.

Los

bordes de herramientas desafilados contribuyen también a la formación de

rebabas, que disminuye si se aumenta la velocidad del punzón.

Partes

de una troqueladora

Cálculo de la fuerza de

troquelado ejercida por el punzón

La fuerza máxima del punzón, FT, se

puede estimar con la ecuación:

Donde:

t: es el

espesor de la lámina

l: es

la longitud total que se recorta (el perímetro del orificio)

Sult: es

la resistencia última a la tensión del material, y

k: es

un factor para aumentar la fuerza teórica requerida debida al empaquetamiento

de la lámina recortada, dentro de la matriz. El valor de k suele estar

alrededor de 1.5.

EJEMPLO DE TROQUELADO

Proceso de doblado

El doblado de metales es la

deformación de láminas alrededor de un determinado ángulo. Los ángulos pueden

ser clasificados como abiertos (si son mayores a 90 grados), cerrados (menores

a 90°) o rectos. Durante la operación, las fibras externas del material están

en tensión, mientras que las interiores están en compresión. El doblado no

produce cambios significativos en el espesor de la lámina metálica.

Doblado

entre formas

En este tipo de doblado, la lámina metálica es deformada entre un punzón en

forma de V u otra forma y un dado. Se pueden doblar con este punzón desde

ángulos muy obtusos hasta ángulos muy agudos. Esta operación se utiliza

generalmente para operaciones de bajo volumen de producción.

Doblado

deslizante

En el doblado deslizante, una placa presiona la lámina metálica a la matriz

o dado mientras el punzón le ejerce una fuerza que la dobla alrededor del borde

del dado. Este tipo de doblado está limitado para ángulos de 90°.

Cálculo de la fuerza para

doblado de láminas

La fuerza de doblado es función de la

resistencia del material, la longitud L de la lámina, el espesor T de la

lámina, y el tamaño W de la abertura del dado. Para un dado en V, se suele

aproximar la fuerza máxima de doblado, FD, con la siguiente ecuación:

EJEMPLO DE DOBLADO

Proceso de embutido

El proceso de embutido consiste en

colocar la lámina de metal sobre un dado y luego presionándolo hacia la cavidad

con ayuda de un punzón que tiene la forma en la cual quedará formada la lámina.

El número de etapas de embutición depende de la

relación que exista entre la magnitud del disco y de las dimensiones de la

pieza embutida, de la facilidad de embutición, del material y del espesor de la

chapa. Es decir, cuanto más complicadas las formas y más profundidad sea

necesaria, tanto más etapas serán incluidas en dicho proceso.

EJEMPLO DE EMBUTIDO

Proceso de laminado

El laminado es un proceso en el que se

reduce el espesor de una pieza larga a través de fuerzas de compresión

ejercidas por un juego de rodillos, que giran apretando y halando la pieza

entre ellos.

El resultado del laminado puede ser la pieza

terminada (por ejemplo, el papel aluminio utilizado para la envoltura de

alimentos y cigarrillos), y en otras, es la materia prima de procesos

posteriores, como el troquelado, el doblado y la embutición.

PROCESO DE LAMINADO DE ACERO

EJEMPLO DE LAMINADO

Proceso de forjado

El proceso de forjado fue el

primero de los procesos del tipo de compresión indirecta y es probablemente el

método más antiguo de formado de metales. Involucra la aplicación de esfuerzos

de compresión que exceden la resistencia de fluencia del metal. En este proceso

de formado se comprime el material entre dos dados, para que tome la forma

deseada.

La mayoría de operaciones de forjado se realiza

en caliente, dada la deformación demandada en el proceso y la necesidad de

reducir la resistencia e incrementar la ductilidad del metal. Sin embargo este

proceso se puede realizar en frío, la ventaja es la mayor resistencia del

componente, que resulta del endurecimiento por deformación.

EJEMPLO DE FORJADO

Proceso de extrusión

La extrusión es un proceso

por compresión en el cual el metal de trabajo es forzado a fluir a través de la

abertura de un dado para darle forma a su sección transversal. Ejemplos de este

proceso son secciones huecas, como tubos.

Existe el proceso de

extrusión directa, extrusión indirecta, y para ambos casos la extrusión en

caliente para metales (a alta temperatura).

Extrusión

directa

En la extrusión directa, se deposita en un recipiente un lingote en bruto

llamado tocho, que será comprimido por un pistón. Al ser comprimido, el

material se forzará a fluir por el otro extremo adoptando la forma que tenga la

geometría del dado.

Extrusión

indirecta

La extrusión indirecta o inversa consiste en un dado impresor que está

montado directamente sobre el émbolo. La presión ejercida por el émbolo se

aplica en sentido contrario al flujo del material. El tocho se coloca en el

fondo del dado contenedor.

Abrir la siguiente presentación conformado metales AQUÍ:

Abrir la presentación de conformado plasticos AQUÍ:

ACTIVIDADES A REALIZAR EN EL MODULO DE METALMECANICA 1A DEL 13 AL 17 DE ABRIL

- ANALIZAR EL DOCUMENTO

- MIRAR LOS VIDEOS

- ABRIR Y ANALIZAR LAS PRESENTACIONES

- REALIZAR UN MAPA CONCEPTUAL DEL TEMA EXPUESTO CUADERNO EN MATERIA

- REALIZAR UN CUESTIONARIO CON 20 PREGUNTAS CON EL TEMA DE LAS PRESENTACIONES CONFORMADO EN PLÁSTICOS Y EN METALES

No hay comentarios:

Publicar un comentario